いすゞ自動車株式会社様(神奈川)

トラックやバスなどの商用車を製造し、神奈川県藤沢市、栃木県栃木市に自社工場を展開するいすゞ自動車㈱。同社では、生産現場での物流改善のために、自動車工場では初となるテーブルトップオーダー「メニウくん」を2019年3月より試験導入を開始した。その狙いと、将来的に期待する効果について、PT製造第三部 製造技術グループ 指導職の佐藤 茂氏に話を聞いた。

回転すし屋のセルフオーダーシステムを工場のラインへ活用?

自動車の心臓部であるエンジンなどの組み立て、および部品製造を担う藤沢工場の加工ラインでは、必要な部品が発生したときに、ラインでの組立担当者が部品供給をする物流担当者を呼び出し、カードや伝票で注文する方法を採っていた。そのとき、物流担当者は部品置き場とライン場を2往復しなければならず、その際、同時に不足部品の見回りも行なっていたため広大な工場でライン場と部品置き場を往復するために多くの時間を要していました。これまでは1時間に7〜8回の呼び出しが発生していたため、工場内を最大16往復する必要があり、それを解消する方法として「メニウくん」のシステムに着目しました。

「自動車工場では工数削減などの物流改善が叫ばれていますが、私が最初に『メニウくん』に着目したのは、回転すし屋で『メニウくん』をみた時、欲しい商品を注文するとすぐ手元に届くという仕組みを、ライン工場でも活かせるのではと考えたのがきっかけです。」と佐藤氏。

組立担当者は必要な部品が発生すると、タッチパネルから発注を行う。

項目で分類し、ルールを決めて背景の色を変えているので、必要な部品を直感的に判断できる。

工場内の往復時間と回数が削減されたことで部品供給スピードが改善

「メニウくん」は加工ライン場の9ヵ所に配置。作業者が不足部品の品番をタッチするだけで、物流担当者が管理する受信端末にデータが飛ぶ仕組みだ。これにより物流担当者は不足品を見回る必要がなく、カードを取りに行く時間が短縮されたことで、部品供給の依頼が来てから、部品を届ける時間が大幅に短縮できるように。また発注を受けた品番は、時間の経過とともに色が段々と変わっていくため、部品の配送遅れが発生しているのが目視でわかるようになったため、供給する優先順位がしやすくなりました。

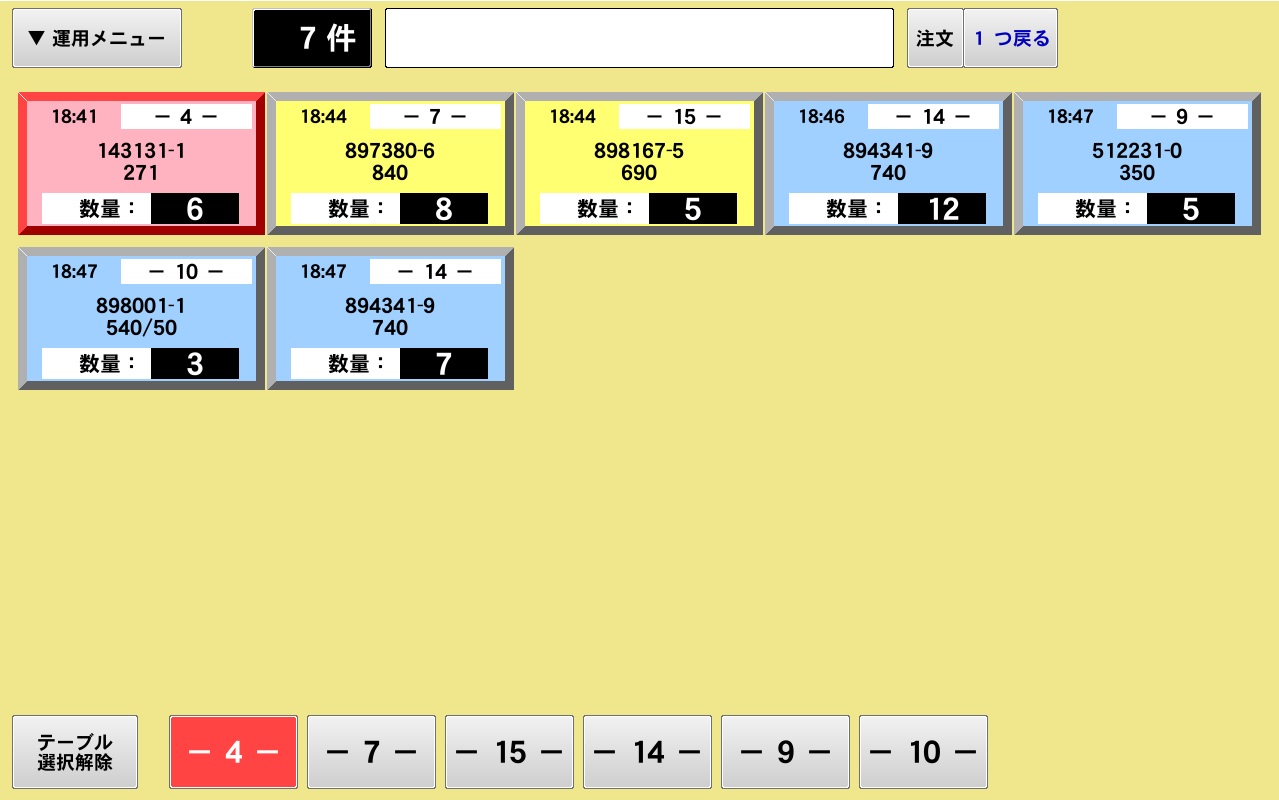

作業者から発注された不足部品の品番が受信端末に表示され、提供した部品はタッチして消し込みを行う。

時間の経過により背景が黄→赤とかわるので、提供が遅れているものがあれば一目瞭然。

人件費工数2人分とフォークリフト稼働数の削減を実現する

「メニウくん」の導入にともない、これまで分散されていた部品置き場も一元化。配送距離をなるべく短くし、少人数で配送できるようにも改善した。これによりフォークリフトやスキットでの配送回数も減らすことができ、より安全な作業現場に。今後はさらに台車配送を中心にすることで、フォークリフトは限定的に活用する方針だ。

今回の改善によって、大幅な工数の削減が見込まれるため、いずれは現在のパフォーマンスを落とさずに、同時に稼働している物流担当者を5人から3人に削減できると予想。またフォークリフトの台数も減らせるため、燃料などのコスト面や、資格保有者の採用などの課題もクリアできる。

現段階ではまだ試験運用だが、すでに作業効率化や利便性などの効果を実感。「より効率化を図るため、常に新しい機能を模索しています。将来的には、組み立てラインへも水平展開ができればと思いますね」と佐藤氏は話した。